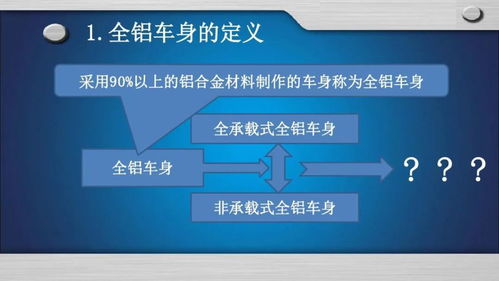

全鋁車身技術(shù)是近年來(lái)汽車工業(yè)領(lǐng)域的重要發(fā)展方向,其核心在于利用鋁合金材料替代傳統(tǒng)鋼材,以減輕車身重量、提升燃油效率并增強(qiáng)車輛性能。本文將從技術(shù)開(kāi)發(fā)和應(yīng)用兩個(gè)方面,探討全鋁車身技術(shù)的現(xiàn)狀與前景。

在技術(shù)開(kāi)發(fā)方面,全鋁車身的關(guān)鍵挑戰(zhàn)在于材料特性和制造工藝的創(chuàng)新。鋁合金具有密度低、強(qiáng)度高的特點(diǎn),但其成形性和焊接性相對(duì)較差。為此,研究人員開(kāi)發(fā)了先進(jìn)的鋁合金合金化技術(shù),如6000系和7000系合金,通過(guò)優(yōu)化成分和熱處理工藝,顯著提升了材料的抗拉強(qiáng)度和耐腐蝕性。同時(shí),制造工藝也經(jīng)歷了革新,例如采用自沖鉚接(SPR)、流鉆螺釘(FDS)和激光焊接等連接技術(shù),解決了傳統(tǒng)焊接中的熱變形問(wèn)題。計(jì)算機(jī)輔助工程(CAE)和模擬仿真技術(shù)在車身結(jié)構(gòu)設(shè)計(jì)中廣泛應(yīng)用,幫助優(yōu)化輕量化方案并預(yù)測(cè)碰撞性能,確保了全鋁車身的安全性和可靠性。

在應(yīng)用方面,全鋁車身技術(shù)已被廣泛應(yīng)用于高端汽車品牌和新能源汽車領(lǐng)域。例如,奧迪A8和捷豹XJ等車型率先采用全鋁車身框架,實(shí)現(xiàn)了顯著的減重效果,提升了加速性能和操控穩(wěn)定性。在新能源汽車中,全鋁車身有助于抵消電池組的重量,延長(zhǎng)續(xù)航里程,同時(shí)降低能耗。該技術(shù)還在航空航天和軌道交通領(lǐng)域得到擴(kuò)展,例如高速列車和飛機(jī)機(jī)身部件,進(jìn)一步推動(dòng)了輕量化趨勢(shì)。

全鋁車身技術(shù)將繼續(xù)向智能化、可持續(xù)化方向發(fā)展。隨著新材料如碳纖維復(fù)合材料的融合,以及智能制造和回收技術(shù)的進(jìn)步,全鋁車身有望在成本控制和環(huán)保方面取得突破。成本高昂和回收利用的挑戰(zhàn)仍需克服。總體而言,全鋁車身技術(shù)的開(kāi)發(fā)與應(yīng)用不僅推動(dòng)了汽車工業(yè)的變革,還為全球節(jié)能減排目標(biāo)貢獻(xiàn)了重要力量。